ТУ 07 14E 097 80 А

ТЕХНИЧЕСКИ СПЕЦИФИКАЦИИ

КОВАНИ И ВАЛЦОВАНИ ПРЪТИ

ИЗРАБОТЕНА ОТ СТОМАНА И ЖЕЛЯЗНО-НИКЕЛОВА СПЛАВА

ЗА ФИТАЦИИ ЗА АТОМЕТРАЛНИ ЦЕНТРАЛИ

ТУ 07 14E 097/80/A

Разработено от: Kamil Salzmann, 09/2014

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

Лист за одобрение: TU 07 14E 097/80/A

ОДОБРЯВАМ

Главен дизайнер

Мартин Климша

"29" 09 2014 г.

| СПОРАЗУМЕНИ (доставчици) |

СЪГЛАСИЕ

Заместник генерален директор -

Директор на Института по материалознание

ОАО НПО "ЦНИИТМАШ"

В. Н. Скоробогатих

писмо № 04/23-4149BC

от "14" август 2014 г.

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

СЪДЪРЖАНИЕ

1 Асортимент 4

2 Технически изисквания 4

3 Правила за приемане 6

4 Методи за изпитване 9

5 Документация, маркировка 10

Приложение А Максимално допустима дълбочина на повърхностните дефекти

горещовалцувани пръти 15

Лист за регистрация на промени 16

| ТУ 07 14E 097/80/A | ||||||||||

| Промяна | Лист | Док. № | Подп. | Дата | ||||||

| Разработчик. | К. Залцман | 09.2014 г. | КОВАНИ И ВАЛЦОВАНИ ПРЪТИИЗРАБОТЕНА ОТ СТОМАНА И ЖЕЛЯЗНО-НИКЕЛОВА СПЛАВОСНОВАЗА ФИТАЦИИ ЗА АТОМЕТРАЛНИ ЦЕНТРАЛИ |

Лит. | Лист | Листове | ||||

| Притчи. | 1 | 2 | ||||||||

| Ръководител на CO | ||||||||||

| Н. брояч. | ||||||||||

| Одобрено. | М. Климша | 09.2014 г. | ||||||||

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

| Референтен номер | Първи кандидат |

Тези технически условия се отнасят за ковани и валцовани пръти, изработени от стомана и желязо-никелови сплави, посочени в Таблица 2. Прътите са предназначени за производство на студено механично обработени части от арматура за АЕЦ, свързани с оборудване от групи Б и В съгласно ПНАЕ Г-7-008-89.

Техническите условия са разработени, като са взети предвид изискванията на НП-068-05.

1. АСОРТИМЕНТ

Асортиментът от пръти по размер трябва да съответства на Таблица 3. Отклоненията в диаметъра на кръглите пръти и в размера под ключ на шестоъгълните пръти са посочени в Таблица 3.

Изискванията, излизащи извън съответните стандарти, трябва да бъдат договорени при поръчка.

2. ТЕХНИЧЕСКИ ИЗИСКВАНИЯ

2.1 Състояние на повърхността

2.1.1 Прътите се доставят с необработена повърхност (след обработка под налягане) или в обработено състояние (след оголване). Изискването за състоянието на повърхността трябва да бъде посочено в поръчката.

2.1.2 Установени са следните изисквания за качеството на повърхността на прътите.

2.1.2.1 Горещовалцувани и ковани пръти.

Повърхността на кованите пръти не трябва да има пукнатини, филми или припокривания с дълбочина над 80% от едностранния допустим припуск за обработка. Изискванията за максимално допустимата дълбочина на повърхностните дефекти на валцуваните пръти са установени в Приложение А. Грапавост, вдлъбнатини от валцувана или ковашка окалина, неравности от инструменти, отпечатъци, драскотини и плитки драскотини са допустими без корекция. Допуска се обезвъглероден повърхностен слой. Максимално допустимата му дълбочина не трябва да бъде повече от:

- за ковани пръти - 80% едностранен припуск за обработка

- за валцувани пръти - в съответствие с Приложение А.

2.1.2.2 Пръти след обработка под налягане (изтегляне) в студено състояние.

Повърхността е матова, със следи от термична обработка или ецване, дробоструене и изправяне. Повърхностните дефекти не се допускат и трябва да бъдат почистени до дълбочина, ненадвишаваща максималните размери, посочени в Приложение А.

2.1.2.3 Пръти с почистена повърхност.

Повърхностните дефекти не се допускат и трябва да бъдат почистени до дълбочина, ненадвишаваща максималните отклонения. Допускат се следи от инструменти. Не се допуска коригиране на дефекти чрез вземане на проби и заваряване на проби.

2.2 Метод за производство на стомана

Високолегираните стомани се произвеждат в основна електрическа пещ, въглеродните и легираните стомани - в мартенова или електрическа пещ.

2.3 Химичен състав

Химичният състав на прътите, базиран на резултатите от анализа на пробата от черпака, трябва да отговаря на изискванията на Таблица 4. В готовите продукти, при спазване на другите изисквания на техническите спецификации, се допускат отклонения от химичния състав, даден в Таблица 4.

| ТУ 07 14E 097/80/A | Лист | |||||

| 4 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

2.4 Термична обработка

Прътите се доставят в термично обработено състояние. Видът термична обработка е даден в Таблица 5. Видът термична обработка е посочен в поръчката и е обозначен в сертификата на металното изделие с думите - съгласно Таблица 5.

2.5 Твърдост по Бринел

Производителят гарантира минимална разлика в твърдостта от 12 HB за сплавта KhNZ5VT между състоянието след аустенитизация (KhNZ5VT, PS-147) и след аустенитизация и стареене (KhNZ5VT, PS-353). Забележка: PS означава "категория на якост" (виж Таблица 5).

2.6 Механични свойства

Механичните свойства на прътите при стайна температура и при 350°C в термично обработено състояние, определени върху надлъжни проби, трябва да отговарят на изискванията на Таблица 5.

2.7 Критична температура на крехкост T KO

По искане на клиента, пръти, изработени от стомана марки 12 020.1 (с размер до 100 mm включително) и 15 320.9, се изпитват за критична температура на крехкост от минус 10°C ( TKO ≤ -10°C).

2.8 Корозионни свойства

Прътите, изработени от стомана марки 14X17H2, 08X18H10T и сплав ХН35ВТ, трябва да са устойчиви на междукристална корозия.

2.9 Замърсяване на метал с неметални включвания

2.9.1 Гарантирано е, че замърсяването с неметални включвания на пръти, изработени от стомана клас 08X18N10T, не е по-високо от следните стойности:

| вид включване: | ОС | ОТ | Клиентска изгода | СП | СН | С | НС | НТ |

| максимален резултат съгласно ГОСТ 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Средният резултат може да бъде превишен с 0,5 точки за не повече от два вида включвания (с изключение на включвания от тип NS и NT).

2.9.2 Замърсяването на пръти от сплав ХНЗ5ВТ с линейни и точкови карбонитриди се следи по искане на клиента.

2.10 Съдържание на делта ферит

По искане на клиента, феритната фаза на стоманените пръти 08X18H10T трябва да бъде тествана. В отливките съдържанието на феритна фаза, определено чрез обемно-магнитен метод, трябва да бъде 0,3-8,0%.

2.11 Макроструктура

Върху напречните ецвани повърхности на макрошлифове не трябва да има видими с невъоръжено око кухини, деламинации, пукнатини, порьозност, големи неметални включвания и люспи. В макроструктурата на корозионноустойчивите стомани централната порьозност, точковата хетерогенност, ликвационната квадратура и общата петниста ликвация не трябва да надвишават 2 точки, а граничната петниста и свиваща се ликвация - 1 точка по скалата на ГОСТ 10243.

2.12 Ултразвуково изпитване

Валцуваните пръти с размер над 20 мм подлежат на ултразвуково изпитване и трябва да отговарят на изискванията за пръти с клас на качество 2 съгласно ГОСТ.

| ТУ 07 14E 097/80/A | Лист | |||||

| 5 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

21120-75. Кованите пръти по време на ултразвуково изпитване трябва да отговарят на изискванията, установени за изковки от група 4n на GOST 24507. Преди ултразвуково изпитване прътите трябва да бъдат подложени на механична обработка чрез оголване или шлайфане.

3. ПРАВИЛА ЗА ПРИЕМАНЕ

3.1 Приемане

Контролът и приемането се извършват от отдела за контрол на качеството на доставчика в съответствие с изискванията на поръчката и настоящите ТУ. Клиентът има право да участва в контрола и приемането в завода на доставчика. Прътите се представят за приемане на партиди.

3.2 Партида пръти

Партида пръти се състои от пръти от една и съща стопилка, с еднакъв размер, термично обработени, както следва:

а) Един режим на термична обработка (нормализация или аустенизация, в случай на термична обработка в непрекъсната пещ);

б) в една партида в случай на термична обработка в камерна пещ (за други видове термична обработка).

3.3 Вземане на проби и обхват на приемателните тестове

Вземането на проби и приемателните изпитвания се извършват след завършване на всички нагряващи операции, извършени по време на обработка под налягане и топлина, както следва:

От всеки бански костюм:

а) Определяне на химичния състав: върху една проба от кофата за стопилка.

б) Определяне на съдържанието на делта-ферит в стомана 08X18H10T: върху две отлети проби от

плувни гащета.

в) Контрол на неметални включвания в пръти, изработени от стомана 08X18H10T и сплав ХНЗ5ВТ - с 6

проби, подбрани в съответствие с ГОСТ 1778.

г) Контрол на макроструктурата на пръти с диаметър над 20 mm: в края на един прът от

топене или върху макросечение, взето от пръчка. Допустимо е резултатите да се разпределят

макроструктури и пръчки от същата стопилка с по-малки размери.

От всяка страна:

а) Изпитване на опън при 20°C: върху два образеца, взети от всеки от двата

пръчки от партидата.

б) Изпитване на опън при 350°C: върху два образеца, взети от всеки от двата

пръчки от партидата.

в) Изпитване за ударно огъване при стайна температура върху три образци, от всеки от

два пръта от партидата.

г) Контролът на твърдостта на прътите се извършва в следния обем:

- От стомана 12 020.1, 15 320.9, 14X17H2 и сплав ХНЗ5ВТ - 10% от партидата;

- от стомана 15 236.3 - 5% от партидата;

- твърдостта на прътите, изработени от стомана 08X18H10T, не се контролира.

г) потвърждаване на критичната температура на крехкост се извършва върху шест проби от по три

проба при минус 10°C и при 20°C.

Бележки:

1. Изпитванията на опън при 20°C и 350°C се провеждат върху пръти от всички марки стомана.

Изпитванията за ударно огъване се извършват само върху пръти, изработени от стомана,

| ТУ 07 14E 097/80/A | Лист | |||||

| 6 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

които в Таблица 5 са стандартизирана ударна жилавост или критична температура на крехкост T KO .

2. Резултатите от механичните изпитвания на пръти от един размер не могат да се отнасят до пръти

други размери.

3. Ако критичната температура на крехкост е потвърдена, ударната жилавост не се контролира.

4. Изпитването за междукристална корозия се извършва върху пръти, изработени от стомана с марки 14X17H2, 08X18H10T и

сплав XH35BT. За пръти, изработени от стомана 14X17H2 - върху 4 проби, от които две проби са

контрол, за пръти, изработени от стомана марки 08X18H10T и ХН35BT - върху две проби. Проби за изпитване

За устойчивост на MCC, пробите се вземат от аксиалната част в надлъжна посока в съответствие с GOST 6032.

Всяка пръчка претърпява следните видове контрол:

а) измерване,

б) визуални,

в) ултразвуков.

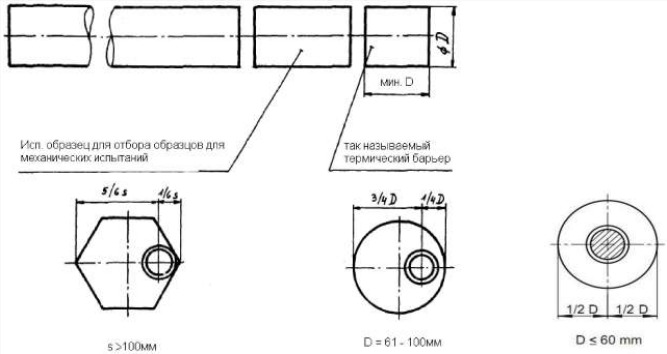

3.4 Избор на проби за механични изпитвания

Вземането на проби за производството на образци, предназначени за изпитвания на опън и ударно огъване и потвърждаване на критичната температура на крехкост, се извършва след термична обработка от един прът от партидата. Образците за механични изпитвания се вземат в надлъжна посока и за пръти със следните размери:

а) до 60 mm включително: оста на изпитвания образец лежи в средата на пръта,

б) 61-100 mm включително: оста на изпитвания образец се намира на разстояние, равно на диаметъра или

диагонали от повърхността на пръта,

в) над 100 mm: оста на изпитвания образец се намира на разстояние, равно на диаметъра или диагонала

от повърхността на пръчката.

За пръти, изработени от стомана 15 320.9 и 14X17N2, пробите се вземат на разстояние от един диаметър или отвор за ключ от края на пръта (виж фиг. 1).

Фиг. 1

3.5 Методология за потвърждаване на критичната температура на крехкост TKO

Потвърждаването (определянето) на критичната температура се извършва в съответствие с PNAE G-7-002-86. Критичната температура на крехкост (T KO ≤ -10°C) се потвърждава от стойността на ударната жилавост, определена в съответствие с ČSN ISO 148-1 върху шест проби (стандартен тип проба с V-образен концентратор) при температури: минус 10

| ТУ 07 14E 097/80/A | Лист | |||||

| 7 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

°C и 20°C. Средноаритметичната стойност на резултатите от изпитванията на три проби, тествани при една от определените температури, в зависимост от границата на провлачване, определена за контролираната партида, и делът на вискозния компонент в фрактурата на ударните проби, разрушени при 20°C, трябва да съответстват на Таблица 1.

ТАБЛИЦА 1 - СТОЙНОСТИ ЗА ОПРЕДЕЛЯНЕ НА КРИТИЧНАТА ТЕМПЕРАТУРА НА КРЕПОСТ

Граница на провлачване σ 0,2 , Н/ мм2 (МПа) |

Температура на изпитване, °C | |||

| Минус 10 | 20 | |||

| Ударна якост, J/ cm2 | Делът на вискозния компонент в фрактура, % | |||

| не по-малко от | ||||

| до 304 вкл. | 29 | 44 | 50 | |

| ул. 304 до 402 вкл. | 39 | 59 | ||

| ул. 402 до 549 вкл. | 49 | 74 | ||

| ул. 549 до 687 вкл. | 59 | 89 | ||

| Св. 687 | - | 59 | ||

Допуска се намаляване на ударната якост за една от пробите, но не повече от 70% от стойността, посочена в Таблица 1, като средноаритметичната стойност на ударната якост не трябва да бъде по-малка от установената в Таблица 1.

Ако се установи, че една от пробите е по-малко от 50%, се изпитват три допълнителни проби; критичната температура на крехкост ще бъде потвърдена, ако делът на вискозния компонент не е по-нисък от 50% във всички допълнително изпитвани проби.

3.6 Повторно тестване

При незадоволителни резултати от отделни изпитвания се провеждат повторни изпитвания за вида изпитвания, за които са получени незадоволителни резултати. Повторните изпитвания се провеждат върху двоен брой проби от вида изпитвания, за които са получени незадоволителни резултати. При незадоволителни резултати от повторни изпитвания се допуска повторна термична обработка върху поне една проба и прътите се представят за повторно приемане. Термичната обработка може да се повтори не повече от два пъти. Броят на отпусканията и стабилизиращите отгрявания не е ограничен. Ако се получат незадоволителни резултати дори след повторна термична обработка, партидата пръти се бракува.

3.7 Допълнителни тестове

Ако някои от изпитванията не отговарят на изискванията на тези ТУ поради наличието на вътрешни дефекти в пробата, които не са разрешени съгласно тези ТУ и които могат да бъдат открити в пробата само по време на или след изпитването, тогава изпитването се счита за невалидно. В този случай пробата се заменя с нова и се провежда допълнително изпитване. Тези изпитвания не се считат за повторни изпитвания.

| ТУ 07 14E 097/80/A | Лист | |||||

| 8 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

4. МЕТОДИ ЗА ИЗПИТВАНЕ

4.1 Определяне на химичния състав

Химичният състав на прътите се определя методично съгласно ГОСТ 18895-97 и ГОСТ Р 54153-2010. Арбитражните методи за определяне на химичния състав са методите за анализ, установени от следните междудържавни стандарти: ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, както и ГОСТ 18895, ГОСТ Р 54153, ГОСТ 22536.0 - ГОСТ 22536.10, ГОСТ 22536.12.

4.2 Изпитвания на опън

Изпитванията на опън при стайна температура се провеждат в съответствие с ČSN EN ISO 6892-1, при 350°C - в съответствие с ČSN EN ISO 6892-2. Изпитванията на опън се провеждат върху петкратни проби с диаметър d0 = 10 mm. Допустимо е да се провеждат изпитвания върху проба с диаметър d0 = 8 mm или d0 = 6 mm.

4.3 Изпитване за ударно огъване

Изпитванията за ударно огъване при стайна температура и при минус 10°C се провеждат в съответствие с ČSN ISO 148-1 върху стандартни типове проби с V-образен концентратор. Оценка на дела на пластичното разрушаване FA в разрушаването на пробите - съгласно GOST 4543.

4.4 Изпитване на твърдост по Бринел

Изпитването на твърдост по Бринел се извършва в съответствие с ČSN EN ISO 6506-1.

4.5 Контрол на неметални включвания

Неметалните включвания се оценяват в пръти, изработени от стомана 08Х18Н10Т и сплав ХН35ВТ, по метода Ш1 в съответствие с ГОСТ 1778.

4.6 Определяне на съдържанието на феритна фаза

Определянето на съдържанието на феритна фаза в пръти, изработени от стомана 08Х18Н10Т, се извършва с помощта на обемно-магнитен метод съгласно RMD 2730.300.08 (феритометър тип FC-2).

4.7 Изпитване за междукристална корозия

Устойчивостта на междукристална корозия на стомани 14X17H2, 08X18H10T и KhN35VT се изпитва по метода AMU съгласно GOST 6032. Преди изпитването пробите от стомани 08X18H10T и KhN35VT се подлагат на провокативно нагряване при 650°C ± 10°C (1 час) на въздух.

4.8 Контрол на макроструктурата

Контролът на макроструктурата се извършва по цялото напречно сечение на прътите. Контролираната повърхност трябва да бъде обработена с грапавост най-малко R a 1.6 и ецната. Режимът на ецване е в съответствие с методологията на производителя. Контролът се извършва визуално, с просто око.

4.9 Контрол на формата, размера и качеството на повърхността

Формата и размерите се контролират с помощта на измервателни уреди. Контролът на качеството на повърхността се извършва визуално, с просто око.

4.10 Ултразвуково изпитване

Ултразвуковото изпитване на валцувани пръти се извършва в съответствие с ГОСТ 21120, ковани пръти - ГОСТ 24507. Дефектните зони се маркират в червено, изваждат се от общото тегло и се отчитат към цената на скрапа.

| ТУ 07 14E 097/80/A | Лист | |||||

| 9 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

5. ДОКУМЕНТАЦИЯ, МАРКИРОВКА

5.1 Маркиране и доставка

5.1.1 Пръти, изработени от стомана марки 14X17H2, 08X18N10T и сплав ХН35VT с размер по-малък от 20 mm, и от стомана марки 12 020.1, 15 236.3 и 15 320.9 с размер по-малък от 35 mm, не се маркират отделно. Прътите се доставят в опаковки. Към всяка опаковка е прикрепен метален етикет, върху който с незаличима боя са четливо изписани следните данни:

- търговска марка на производителя,

- марка стомана, сплав (вид термична обработка),

- номер на стопилката,

- размер.

5.1.2 Всеки прът от неръждаема стомана с размер 20 mm или повече, както и прът от въглеродна и легирана стомана с размер 35 mm или повече, трябва да бъде маркиран в единия си край със следните данни:

- търговска марка на производителя,

- клас и състояние на стоманата (сплавта),

- номер на стопилката.

5.1.3 Разрешено е:

- когато посочвате номера на стопилката, посочете последните три цифри от номера на стопилката,

- маркирайте марката стомана, използвайки заводското обозначение на доставчика.

Маркировката трябва да бъде дешифрирана в сертификата.

5.1.4 Пръчките са обозначени с цвят, както следва:

стомана 12 020.1 зелено - бяло - оранжево

стомана 15 236.3 бяло - синьо - кафяво

стомана 15 320.9 бяло - кафяво - лилаво

стомана 14Х17Н2 зелена

стомана 08Х18Н10Т PS-157 бяла

стомана 08Х18Н10Т PS-167 бяло - жълто

стомана ХН35ВТ PS-353 червена

стомана ХН35ВТ PS-147 кафява

5.2 Придружаваща документация

За всяка партида пръти, която отговаря на изискванията на поръчката и техническите спецификации, трябва да бъде издаден сертификат със следните данни:

- клас стомана (сплав),

- вид термична обработка на пръти (в съответствие с вида термична обработка, посочен в Таблица 5),

- номер на стопилката,

- размерът и теглото на всяка партида стоманени пръти,

- резултати от всички предписани в заповедта и настоящите спецификации тестове,

- потвърждение, че партидата пръти отговаря на изискванията на поръчката и техническите спецификации.

Сертификатът за металния продукт трябва да бъде подписан от отдела за контрол на качеството (ОКК) на доставчика. Сертификатът се издава и предоставя на езиковата версия, съгласно изискванията, посочени в поръчката.

5.2.1 Данни за подаване на поръчка

Поръчката трябва да съдържа следната основна информация:

а) форма на напречното сечение (наименование на прътите - кръгли, шестоъгълни и др.),

б) размери и толеранс (посочете толеранса с номера на размерния стандарт в Приложение А с допълнителни номера),

| ТУ 07 14E 097/80/A | Лист | |||||

| 10 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

в) технология на производство (изпълнение - валцувана, кована и др.),

г) качество на повърхността (обработена чрез пресоване, почистена или полирана),

г) метод на последваща обработка при клиента (цел на употреба - само за обработка),

е) клас на стоманата и термична обработка,

ж) наименование на техническите спецификации,

в) количество (в кг или за точни дължини и в парчета),

i) декодиране на цвета на пръчките (стандарт съгласно чл. 5.1.4),

к) индикация за допълнителни изпитвания: потвърждаване на критичната температура на крехкост и контрол на феритната фаза,

л) минималната приложима дължина на пръта може да бъде посочена в поръчката,

м) или други изисквания (дължина на прътите, опаковка, съхранение, вид транспорт, участие на клиента по време на приемането и др.).

ТАБЛИЦА 2 - ВИДОВЕ СТОМАНА (СПЛАВИ) И ВИД ДОСТАВКА НА ПРЪТИ

| на човек | Група стомана (сплави) | Марка стомана(сплав) |

Вид доставка на пръти |

| 1 | Въглерод | 12 020.1 | горещовалцувани |

| фалшив | |||

| 2 | Легирани | 15 236.3 | студено изтеглени (с последваща термична обработка) |

| горещовалцувани | |||

| фалшив | |||

| 3 | 15 320.9 | горещовалцувани | |

| фалшив | |||

| 4 | Високо легирана (неръждаема стомана) |

14Х17Н2 | горещовалцувани |

| фалшив | |||

| 5 | 08Х18Н10Т | горещовалцувани | |

| фалшив | |||

| 6 | Желязо-никелова сплав основа |

ХН35ВТ | горещовалцувани |

| фалшив |

| ТУ 07 14E 097/80/A | Лист | |||||

| 11 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

ТАБЛИЦА 3 - МАКСИМАЛЕН РАЗМЕР НА ПРЪТ И ДОПУСТИМИТЕ ОТКЛОНЕНИЯ

Марка стомана (сплав) |

12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T (PS-167) |

XH35BT (PS-353) |

XH35BT (PS-147) | |||

Максимално размер, мм |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Допустимо отклонение (мм) | горещовалцувани (ковани) | Кръгло напречно сечение | до 15 | ± 0,4 | ||||||

| 16-25 | ± 0,5 | |||||||||

| 26-35 | ± 0,6 | |||||||||

| 36-50 | ± 0,8 | |||||||||

| 52-80 | ± 1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ± 1,5 | - | - | ± 1,5 | ± 1,5 | - | ± 1,5 | |||

| 125-160 | ± 2,0 | - | - | - | ± 2,0 | - | ± 2,0 | |||

| 165-200 | ± 2,5 | - | - | - | ± 2,5 | - | - | |||

| 6-тигран | до 15 | ± 0,4 | ± 0,4 | - | - | - | - | ± 0,4 | ||

| 16-24 | ± 0,5 | ± 0,5 | - | - | - | - | ± 0,5 | |||

| 25-34 | ± 0,6 | ± 0,6 | - | - | - | - | ± 0,6 | |||

| 35-48 | ± 0,8 | ± 0,8 | - | - | - | - | ± 0,8 | |||

| 52-80 | ± 1,0 | ± 1,0 | - | - | - | - | ± 1,0 | |||

| Допустимо отклонение на студено изтеглени пръти | ||||||||||

| до 80 | - | ч13 | - | - | - | - | - | |||

| ТУ 07 14E 097/80/A | Лист | |||||

| 12 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

ТАБЛИЦА 4 - ХИМИЧЕН СЪСТАВ И МЕТОД НА ПРОИЗВОДСТВО НА СТОМАНА

| Марка стомана | 12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T | XH35BT | |

| Метод на производство | стомана за мартеново печене или електротехническа стомана | стомана за мартеново печене или електротехническа стомана | стомана за мартеново печене или електротехническа стомана | Електростомана | Електростомана | Електростомана | |

| Масова част на елементите в % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | макс. 0,080 | макс. 0,12 +0,01 |

| Минесота | 0.60- | 0.30- | 0,50- | макс. 0.800 | макс. 2.00 | 1.0-2.0 | |

| Си | 0,17- | 0,15- | 0,17-0,37 ±0,05 | макс. 0.800 | макс. 0.800 | макс. 0.600 | |

| П | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,030 | макс. 0,035 | макс. 0,030 | |

| С | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,025 | макс. 0,020 | макс. 0,020 | |

| Кр | макс. 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16.0-18.0 | 17.0-19.0 | 14.0-16.0 | |

| Ни | макс. 0,35 | - | - | 1,5-2,5 | 9.0-11.0 | 34.0-38.0 | |

| Мо | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| В | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| З | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Ти | - | - | - | - | 5xC-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | макс. 0,30 | - | - | - | макс. 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Ко | - | - | - | - | макс. 0,070 | - | |

| Н | - | - | - | макс. 0,050 | макс. 0,050 | - | |

| Химичният състав отговаря на стандарта | CHSN 41 2020 | CHSN 41 5236 | CHSN 41 5320 | - | - | - | |

Забележка: По искане на клиента съдържанието на кобалт в стомана 08X18N10T е разрешено да не надвишава 0,05%.

| ТУ 07 14E 097/80/A | Лист | |||||

| 13 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

ТАБЛИЦА 5 - ТЕРМИЧНА ОБРАБОТКА И МЕХАНИЧНИ СВОЙСТВА НА ПРЪЧИ

| Марка стомана | 12 020.1 | 15 236.3 | 15 320.9 | 14Х17Н2 | 08Х18Н10Т(PS-167) 1) |

ХН35ВТ(PS-353) 1) |

ХН35ВТ(PS-147) 1), 2) | ||||

| Метод на термична обработка | Нормализация | Омекотяване отгряване |

Втвърдяване и ваканция |

Втвърдяване и ваканция |

Аустенизация, аустенизация със стабилизация |

Аустенизация и стареене |

Аустенизация | ||||

| Размер | мм | до 100 | 101-200 | до 80 | до 80 | до 120 | до 180 | до 80 | до 125 | ||

| Твърдост на HB след термична обработка | Невада | макс. 163 | макс. 200 | 212-270 | 240-300 | - | - | - | |||

Механични имоти в надлъжен посока тест на температура 3) |

20°C | Р м | Н/ мм2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| R e , R p 0,2 | Н/ мм2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| А 5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| З | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350°C | Р м | Н/ мм2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| Rp0,2 | Н/ мм2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| А 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| З | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Ударна якост 3) | 20°C | ККУ 2 | Дж/ см² | - | - | - | - | 49 | - | - | - |

| ККУ 3 | Дж/ см² | - | - | - | - | - | - | - | - | ||

Тестове върху критичен температура на T KO съгласно чл. 3.5 3) |

-10°C | КЦВ | Дж/ см² | 4) | 4) | 4) | 4) | ||||

| 20°C | КЦВ | Дж/ см² | 4) | 4) | 4) | 4) | |||||

| ФА | % | 4) | 4) | 4) | 4) | ||||||

Забележка: 1) PS означава "категория на якост", числата след PS означават границата на провлачване R p0.2 при 350°C в N/mm²

2) препратка

3) ако диапазонът от стойности (или максималната стойност) не е посочен, тогава всички стойности са минимални

4) стойностите за определяне на критичната температура на крехкост са дадени в Таблица 1 (в зависимост от границата на провлачване R e , R p 0,2 )

| ТУ 07 14E 097/80/A | Лист | |||||

| 14 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

ПРИЛОЖЕНИЕ А

МАКСИМАЛНО ДОПУСТИМА ДЪЛБОЧИНА НА ПОВЪРХНОСТНИ ДЕФЕКТИ В ГОРЕЩОВАЛЦОВАНИ ПРЪТИ

Размер на пръта (мм) |

от | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| до | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Максимална дълбочина дефект (мм) |

0.6 | 1.0 | 1,2 | 1.5 | 2.0 | 2.4 | 3.2 | 4.0 | |

| ТУ 07 14E 097/80/A | Лист | |||||

| 15 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |

Лист за регистрация на промени

| Промяна | Номера на листове (страници) | Общо листове (страници) в док. |

Док. № | Входящ номер съпътстващ- дългосрочен документ и дата |

Подп. | Дата | |||

променен- Нюх |

замени- неопределен |

нов | отменен бани | ||||||

| ТУ 07 14E 097/80/A | Лист | |||||

| 16 | ||||||

| Промяна | Лист | Док. № | Подп. | Дата |

| Инв. № | Подзаглавие и дата | Номер на фактура за обмен | Инвентарен номер дубликат. | Подзаглавие и дата |

| 011/2015-TY | 10/12/2015 |